Fast PCB Studio

基板リバースエンジニアリング(基板データ復元)

基板リバースエンジニアリング(基板データ復元)とは

基板リバースエンジニアリングは、基板コピー、基板コピー、または基板複製とも呼ばれます。これは、既存の物理的な基板ボードに基づいて逆に研究している技術です。

基板リバースエンジニアリング、つまり、電子製品の物理的なオブジェクトと回路基板がすでに存在するという前提の下で、逆解析テクノロジを使用して回路基板と元の製品の基板ファイル、部品表(BOM)ファイルを逆解析します、回路図ファイル、および基板ガーバーや基板シルクスクリーンなどの他の製造ドキュメント。次に、これらのエンジニアリングドキュメントと製造ドキュメントを使用して、基板の再生産、コンポーネントのはんだ付け、フライングプローブテスト、回路基板のデバッグを行い、元の回路基板のコピー全体をサンプルとして完成させます。

電子製品はすべて、コア制御部分を形成するさまざまなタイプの回路基板で構成されているため、基板リバースエンジニアリングを使用するプロセスは、すでに市場に出ている多くの電子製品の完全なエンジニアリング材料の抽出と、電子製品のコピーです。

基板リバースエンジニアリングが基板の設計と開発にどのように役立つか

基板リバースエンジニアリングは、一連のリバースリサーチ技術を使用して、プリント基板設計、回路図、および既存の電子設計用のBOMを取得するリバースリサーチテクノロジーです。 従来は開発に2〜3年かかっていた新製品の開発は、現在はリバースエンジニアリング技術により、完了までに数か月しかかかりません。

過去10年間、電子技術の開発は日々変化しており、多くの電子製品は少なくとも年に1回はアップグレードされています。 将来の電子製品の更新はより高速になる可能性があります。 多くのエレクトロニクスエンジニアは、従来のR&Dメソッドを使用するだけでは、現代の電子製品の交換の迅速なステップに対応できなくなっていると感じており、市場には数百万の相互設計が存在するため、リバースエンジニアリングは、市場のペースを迅速に取り入れてトップランナーをキャッチするアプローチになります。

基板ボードをリバースエンジニアリングする方法

基板リバースエンジニアリング用のソフトウェアがなかった時代には、ノギスを使用して描画と測定に答えることしかできませんでした。速度が遅く、精度が非常に悪かったです。最近では、ソフトウェアを使用してマルチをリバースエンジニアリングするのは非常に簡単です層スルーホールボードをメッキ。

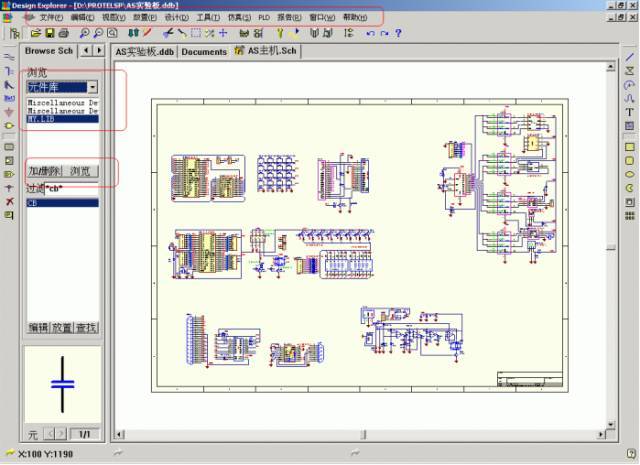

通常、最初に基板ボードをスキャンまたは写真に撮ってから、画像をソフトウェアにロードし、それをprotel99でコピーします。パッチを適用した後、それをprotel99互換形式にダンプできます。作業の難しさは、回路図に変換する基板ファイル。この部分の作業を期待どおりに完了するには、豊富な経験が必要です。

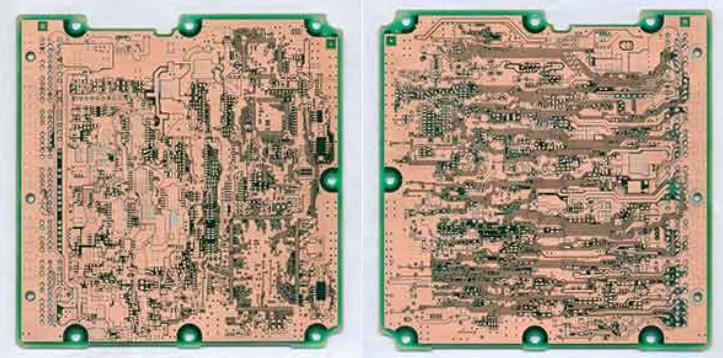

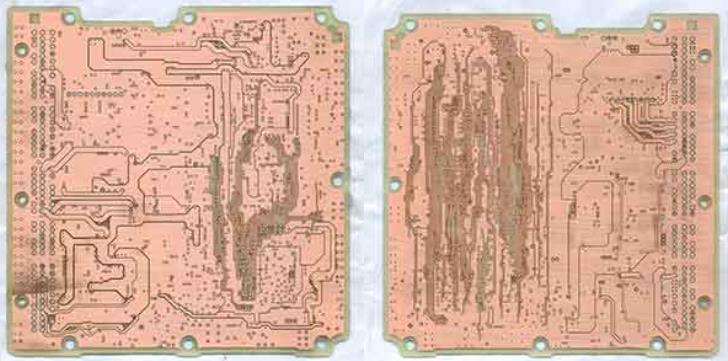

正確な方法は、すべてのコンポーネントを削除し、すべてのコンポーネントパラメータとコンポーネントを記録することです。元のデータを保持し、次に写真を撮るか、またはむき出しの基板ボードをスキャンした後、取得した写真またはスキャンした画像をスクリーン印刷層の数に1つずつ対応させますソフトウェアに読み込まれ、ソフトウェアが異なり、写真形式の要件が異なり、オーバーサイズの写真ファイルが大きすぎてソフトウェアの読み込み速度に影響するため、大きな基板ボードをいくつかの小さな部分に分割してコピーできます。上層と下層が完成した後、表面の仕上げ層をサンドペーパーで紙やすりで磨いて、内層を徐々に露出させ、層を塗布し、さらに層がすべて完了するまでさらに研磨します。

業界にはFast PCB Studioなど、専門の基板リバースエンジニアリング会社がたくさんあります。これらの会社は、複雑な基板ボードのリバースエンジニアリングとクローン作成を完了するのに役立ちます。一部の単純なボードでは、リバースエンジニアリングを行うのもよいでしょう。今日は、多層めっきスルーホールボードをリバースエンジニアリングするための基本的なテクニックを紹介します。

必要な機器:スキャナー、コンピューター、PORTEL99およびAUTOCADソフトウェアが必要です。

リバースエンジニアリングの概要

以下は、基板リバースエンジニアリングプロジェクトの概要の短いビデオです。

例として、これはエンジニアリングファイルの結果です。

回路基板のレイヤリング

X線スキャン、化学腐食、サンドブラスト、手動研磨など、基板を遅延させる方法は数多くあります。研磨は、タスクを完了するための最も信頼できる正確な方法です。

手作業のサンディングの例として、基板の最上層のサンディングが完了したら、通常、サンドペーパーを使用して表面層を研磨し、内層を表示します。サンドペーパーは、通常の金物店で販売されている通常のサンドペーパーにすることができます。誘導層の紙やすりをかけるときは、より細かい紙やすりを使用する必要があります。一般に、基板はタイル状に並べられ、サンドペーパーが基板に均等に押し付けられてこすられます。 (ボードが小さい場合は、サンドペーパーを平らにし、指で基板をつかんでサンドペーパーでこすることもできます)。ポイントは、平らになるように平らにすることです。

シルクスクリーンとソルダーマスクは、一般的に簡単に拭き取ることができます。銅の層が見えたら、サンドペーパーをより細かいものに変更できます。銅の層は、より粗いサンドペーパーで数回研磨することによって研磨される可能性があるためです。高層基板の場合、 6層以上の場合、通常は中央に2+コアがあるため、砂を落とすのに時間がかかります。 Bluetoothボードは10分で完了し、メモリースティックは約20〜30分かかります。

基板ファイルの作成

1. 複製しようの基板ボードをスキャナーに挿入し、スキャナーを起動して、スキャナーの明るさとコントラストを調整します。

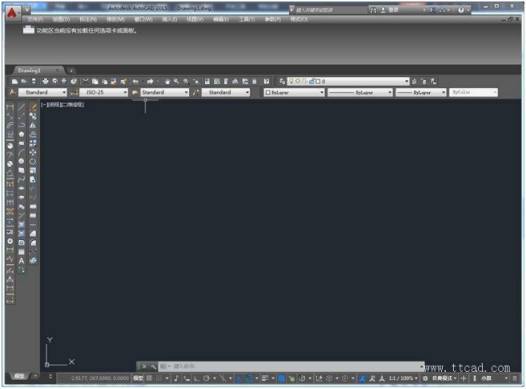

2. AUTO CADソフトウェアを開き、新しいCADファイルを作成し、挿入されたメニューで[ビットマップ画像の挿入]を選択します。挿入する画像を選択すると、[画像の挿入]ダイアログボックスが表示されます。 ダイアログボックスで1:1の比率を選択します。

3. 基板イメージを挿入した後、基板の境界を覆うように長方形のフレームを描画します。境界線を描くときは、オブジェクトを使用してオブジェクトを追跡する必要があることに注意してください。境界線を描画しない場合、画像はルートを描画中です。誤って引っ越してしまうと、登録できません。

4.コンポーネントパッケージを描画します。コピーする基板ボードで使用されるコンポーネントパッケージは、PORTEL99のコンポーネントパッケージと必ずしも一致しないため、コンポーネントパッケージを自分で構築する必要があります。つまり、描画する基板のコンポーネントの形状が描画されます。コンポーネントパッケージを描画するときは、最初に基板で使用されているパッケージの種類を数える必要があります。各パッケージは1つだけ塗装する必要があります。すべてのパッケージがペイントされたら、処理のためにPORTEL 99に転送する必要があります。

5. PORTEL99を開き、最初に新しい基板ファイルを作成してから、PORTEL99 基板エディターのファイルメニューでCADファイルをインポートし、コンポーネントモデルとともにCADファイルをインポートします。インポートが成功すると、PORTEL 99 基板エディタが表示されます。これはコンポーネントパッケージの基本的なグラフィックです。

6. PORTEL99で新しい基板コンポーネントエディターを作成し、基板コンポーネントエディターを開きます。 新しいコンポーネントを作成した後、PORTEL99 基板エディターからコンポーネントパッケージを選択し、それを基板コンポーネントエディターにコピーしてコンポーネントを作成します。

7.すべてのコンポーネントパッケージが作成されたら、それらをPORTEL99 基板エディターに配置し、CADファイルとしてエクスポートします。

8.コンポーネントパッケージ図面のCADファイルを開いた後、以前に基板イメージにインポートされたCADファイルを開き、コンポーネントパッケージ図面を基板イメージのCADにコピーします。 この時点で、コンポーネントパッケージ図面のみを含むCADファイルを閉じます。 基板画像を含むCADファイルで作業し、基板ダイアグラムのコンポーネントの角度と位置に従ってコンポーネントを配置し、コピーして貼り付けて、より多くのサブコンポーネントを作成することに注意してください。

9.パッドとビアを配置する:コンポーネントパッケージを配置したら、次の作業はパッドとビアを配置することです。最初にCADでパッドの内径と外径を測定し、次に描画メニューで円を選択します。サブアイテム、およびリングの内径と外径を決定します。パッドを配置するときに同じサイズのパッドを一度に配置する必要がありますが、正方形のパッドとポリゴンパッドは配置できますが、埋めることはできます。 CADで。このメソッドはポリゴンを塗りつぶしますが、塗りつぶされたエンティティの境界線はPORTEL 99の内側にある場合のみ空になります。したがって、基板にポリゴンパッドがある場合は、ラインを使用してパッドのエッジをトレースできます。該当するパッドをPORTEL99に配置するに進みます。

10.トレースを描画します。パッドが描画されたら、トレースの描画を開始します。描画トレースは、集約線によって描画されます。描画メニューで、集約線を選択して、集約線の開始幅と終了幅を決定します。描画を開始します。描画プロセスで直線の場合は、直交トレースを選択する必要があります。 45度またはその他の角度の場合は、直交トレースをキャンセルする必要があります。線全体の幅がほんの少しの仕様である場合、通常の線で描くこともできますが、線幅が異なると異なるレイヤーを使用し、PORTEL 99に移動して線幅を編集します。

11.ラインが完成したら、CADで最後の作業を実行し、シルクスクリーンを配置します。テキストの場合は、テキストボックスを配置する方法を使用します。不規則なシルクスクリーンの場合は、もちろん重合ラインを使用してください。また、線で直接描画し、PORTEL 99に移動して線幅を編集します。

12.上記の手順が完了すると、基本的にCADでの作業が完了しました。 PORTELにアクセスしない場合は、基板の製造元にボードの作成を依頼することもできます。必要なレイヤーを印刷して、独自に作成することもできます。もちろん、基板の私の最終的な目標は、描かれたグラフィックスをPORTELに転送するようにリーダーに指示することです。そのため、次の手順に進みます。

13. PORTEL99 基板エディタを開いて、すでに描いたCADファイルをインポートします。 CADのレイヤーに関係なく、ファイルをインポートするためのダイアログボックスで、CADのさまざまなレイヤーをPORTEL99のさまざまなレイヤーにマップすることが重要です。名前は何ですか、ただし、このレイヤーがPORTEL99でどのレイヤーに応答するかを知っている必要があります。カオスを制御しないと、PORTEL 99レイヤーの変換により多くの時間が費やされ、インポート時にもデフォルトの線幅も変更するのが最適です。

14.最後に編集します。PORTEL99をインポートした後、適切に編集する必要があります。たとえば、インポートする場合、ラインとパッドをTOP LAYERレイヤーに配置します。このとき、すべてのパッドをMULTI LAVERレイヤーに配置します。また、シルクスクリーンのテキストをCADにどの角度で配置しても、PORTEL 99に移動すると修正されます。このとき、物理的な基板に対して調整する必要があります。

15.別のラインまたはシルクスクリーンがある場合は、上記の方法に従って、PORTEL 99の統合に進み、ミラーリングに注意してください。 最後に、画像または基板を詳しく確認してください。適切な変更を加えることもできます。 完了です。

予防:

誤ってCADで画像を移動すると、描画したすべての線が見えなくなります。 このとき、すべての画像を削除してから、描画したすべての線を選択する必要があります。

回路図の作成

基板リバースエンジニアリングでは、基板レイアウトを回路図に変換することが、リバースエンジニアリング作業全体を完了するためでの最も難しいステップです。 前回の準備作業はそのために行われたと言えます。

ルーティングには、自動レイアウトとインタラクティブレイアウトの2つの方法もあります。 自動レイアウトの前に、より厳しい要件を必要とするインタラクティブなプレレイアウトトレースを使用できます。 入力と出力のエッジは、反射干渉を避けるために隣接する平行を避ける必要があります。

必要の場合、接地してください。 隣接する2つの層の配線は互いに垂直である必要があり、寄生結合が並列に発生しやすいです。

ステップ1:基板回路図作成の予備作業

1.回路図設計ツールを使用して回路図を描画し、対応するネットワークテーブルを生成します。もちろん、回路のバージョンが比較的単純な場合など、いくつかの特殊なケースでは、ネットワークテーブルがある場合、回路図を設計することもできません。プリント基板設計システムに直接入力し、プリント基板設計システムで直接アクセスできます。パーツパッケージ、手動ネットワークテーブルを生成します。

2.ネットワークテーブルを手動で変更します。接続されているネットワークに対して、一部のコンポーネントの固定脚の概略図にないパッドを定義します。アースまたは保護アースへの物理的な接続は定義できません。回路図と基板パッケージライブラリのデバイス名のピン名を、基板パッケージライブラリのピン名、特にダイオードとトランジスタと一致するように変更します。

ステップ2:独自に定義した非標準デバイスのパッケージライブラリを描画する

描画したデバイスを専用の基板ライブラリデザインファイルに配置することをお勧めします。

ステップ3:プリント基板設計環境を設定し、中央に空洞のあるプリント回路基板のレイアウトを描画するなど。

1. 基板コピーボードシステムに入った後の最初のステップは、グリッドサイズとタイプ、カーソルタイプ、レイアウトパラメーター、配線パラメーターなどの設定を含むプリント基板設計環境を設定することです。ほとんどのパラメーターはシステムのデフォルトを使用でき、これらのパラメーターを設定すると、個人の習慣に沿ったものになるため、後で変更する必要はありません。

2、主に回路基板のサイズなど、回路基板の境界を決定するために、プリント回路基板を計画します。取り付け穴を配置する必要がある場所に適切なサイズのパッドを配置します。外径6.5〜8 mm、外径3.2〜3.5 mmの3mmネジ用パッドで使用できます。標準プレートは、他のボードまたは基板 izardからロードできます。

注:ボードの境界を描く前に、現在のレイヤーをKeep Outレイヤーに設定してください。つまり、配線レイヤーを無効にします。

ステップ4:使用するすべての基板コピーボードファイルを開いた後、ネットワークテーブルファイルを転送し、パーツパッケージを変更します。

このステップは非常に重要なリンクです。ネットワークテーブルは、基板自動ルーティングの要です。また、回路図設計と印象回路基板設計の間のインターフェースでもあります。ネットワークテーブルがロードされている場合のみ、回路基板を配線できます。

回路図設計のプロセスでは、ERC検査は部品のパッケージングを含みません。そのため、回路図設計時に部品のパッケージを忘れてしまい、ネットワークテーブル導入時の設計状況に応じて部品のパッケージを修正したり補完したりする場合があります。

もちろん、基板で直接ネットリストを手動で生成し、パーツパッケージを指定することもできます。

ステップ5:回路基板のコピーコンポーネントパッケージの位置の調整(コンポーネントレイアウトとも呼ばれます)

Protel99は、自動レイアウトまたは手動レイアウトに使用できます。自動レイアウトを行う場合は、[ツール]の[自動配置]を実行します。このコマンドでは、十分な忍耐力が必要です。配線の鍵はレイアウトであり、ほとんどの設計者は手動レイアウトを使用します。マウスでコンポーネントを選択し、マウスの左ボタンを押したまま、コンポーネントを宛先にドラッグし、左ボタンを離して、コンポーネントを修正します。 Protel99は、レイアウトにいくつかの新しいトリックを追加します。新しいインタラクティブなレイアウトオプションには、自動選択と自動配置が含まれます。自動選択方法を使用すると、類似のパッケージのコンポーネントをすばやく収集し、回転、展開、グループ化して、ボード上の目的の位置に移動できます。シンプルなレイアウトが完了したら、自動整列を使用して、類似のコンポーネントのセットを適切に展開または締めます。

ヒント:自動選択する場合は、Shift + XまたはYとCtrl + XまたはYを使用して、選択したコンポーネントのX、Y方向を拡大および縮小します。

注:部品のレイアウトは、機械構造の放熱、電磁干渉、および将来の配線の利便性の観点から総合的に検討する必要があります。機械的寸法に関連するデバイスが最初に配置され、これらのデバイスがロックされます。次に、大型の位置決めデバイスと回路のコアコンポーネント、次に周辺の小さなコンポーネントがロックされます。

ステップ6:状況に応じて適切な調整を行い、すべてのコンポーネントをロックします

ボードスペースに余裕があれば、ボード上に実験ボードと同様の配線領域を配置できます。大きなボードの場合は、中央にネジ穴を追加します。重いコンポーネントや大きなコネクタがあるデバイスの側面にネジ穴を追加する必要があります。必要に応じて、いくつかのテストパッドを、できれば回路図に配置します。小さすぎるパッドビアを変更して、すべての固定ネジパッドパッドのネットワークを接地または保護接地に定義します。

入れたら、VIEW3D機能で実際の効果を確認して保存します。

ステップ7:基板変更ボード配線ルール設定

配線ルールは、他のボードからメニューからインポートできる配線設定仕様(使用レベル、各グループの線幅、ビアの間隔、配線のトポロジーなど)です。 Design-Rulesの後に、ボードにインポートされます。このステップは、個人の習慣に従って、一度設定する必要はありません。

通常、デザインルールを選択するには、次の点をリセットする必要があります。

1、安全間隔(リアリングラベルクリアランス拘束)

これは、ボード上の異なるネットワークのトレースパッド間で維持する必要がある距離を指定します。一般的なボードは0.254mmに設定でき、空のボードは0.3mmに設定でき、高密度パッチボードは0.2-0.22mmに設定でき、いくつかのプリント基板メーカーの生産能力は0.1-0.15mmです。課税することができます。この値を設定することに同意してもらうことができます。 0.1mm以下は絶対に禁止されています。

2、ルーティングレベルと方向(ルーティングラベルルーティングレイヤー)

ここでは、使用するトレースレイヤーと各レイヤーのメイントレース方向を設定できます。パッチの単一パネルは最上層のみを使用し、インラインタイプの単一パネルは最下層のみを使用しますが、多層基板の電源層はここでは設定されていません(デザイン層で使用できます)スタックマネージャー、上部または下部のレイヤーが使用された後)Add Planeが追加され、左マウスボタンでダブルクリックして設定し、このレイヤーをクリックしてDeleteで削除します)、Mechanicalレイヤーはここでは設定されていません(Mechanicalを選択できます)デザインメカニカルレイヤーで使用するレイヤー、およびビューを同時に単一レイヤー表示モードで表示するかどうかを選択できます)。

メカニカルレイヤー1は、通常、描画ボードの境界に使用されます。

機械層3は、一般に、描画ボード上のバッフルなどの機械構造部材に使用されます。

メカニカルレイヤー4は通常、ルーラーやノートなどを描画するために使用されます。基板ウィザードを使用してPCAT構造をエクスポートできます。

3、スルーホール形状(Routing Via Styleのルーティングラベル)

手動および自動配線中に自動的に生成されるビアの内径と外径を指定します。それらは最小値、最大値、および推奨値に分けられます。優先値が最も重要であり、以下と同じです。

4、線の幅(ルーティングラベルの幅の制約)

手動および自動ルーティングのトレースの幅を指定します。全体的なボード範囲の設定は通常0.2〜0.6mmであり、さらに、グランド、+ 5ボルトの電源ライン、AC電源入力ライン、電源出力ライン、電源パックの待機などのネットワークまたはネットワーククラス(ネットクラス)の線幅設定があります。ネットワークグループは、Design-Netlist Managerで事前に定義できます。アース線の幅は通常1mmです。各種電源ケーブルは0.5〜1mm幅からお選びいただけます。線幅とプリント基板上の電流の関係は、1mmあたり約1本です。アンペアの電流は関連情報で見つけることができます。線径の設定が大きすぎる場合、SMDパッドは、SMDパッドに入るときに最小幅とパッドの幅の間のトレースに自動的に縮小します。ボードは全体であり、ボードの線幅制約には最も低い優先順位、つまり、ネットワークとネットワークグループの線幅の制約は、配線時に最初に満たされます。下図は一例です

5、銅接続形状の設定(製造ラベルポリゴン接続スタイル)

0.3〜0.5mmの4本のワイヤーを45度または90度にするには、リリーフ接続ワイヤー幅の導体幅を使用することをお勧めします。

残りの項目は通常、元のデフォルト値で使用でき、配線のトポロジー、電源プレーンの間隔、接続形状と一致するネットワークの長さなどの項目は、必要に応じて設定できます。

[ツール]-[設定]を選択し、[オプション]列のインタラクティブルーティングで[障害物をプッシュ]を選択します(別のネットワークトレースに遭遇したときに他のルートをプッシュし、[障害物を無視]を通過し、視覚的障害物がブロックされます)モードで、[自動削除](自動削除)を選択します。余分なトレースを削除します)。 [デフォルト]列のトラックとビアも変更できるため、移動する必要はありません。

ヒートシンクや2本足の水晶発振器の下の配線層など、トレースを必要としない領域にFILLフィル層を配置します。フィルを上部または下部のはんだに配置します。

配線ルールの設定もプリント基板設計の鍵の1つであり、豊富な実務経験が必要です。

ステップ8:プリント回路基板の自動ルーティングと手動調整

1.メニューコマンド[Auto Route / Setup]をクリックして、自動ルーティング機能を設定します。

Add Testpointsを除くすべての項目、特にLock All Pre-Routeオプションを選択すると、ルーティンググリッドは1mil程度になります。自動配線が開始する前に、PROTELは推奨値を提供し、それを無視するか、推奨値に変更します。値が小さいほど100%を通過しやすくなりますが、配線の難しさと時間がかかります。

2.メニューコマンド[Auto Route / All]をクリックして、自動ルーティングを開始します。

接続を完全に完了できない場合は、手動で続行するか、一度やり直して(すべてのルーティングを元に戻す機能を使用しないでください。すべての事前配線とフリーパッド、ビアが削除されます)、レイアウトまたはルーティングルールを調整します。その後、再配線します。完了後にDRCを実行し、誤りがある場合は修正します。レイアウトおよびルーティングプロセス中に、スケマティックダイアグラムが間違っていることが判明した場合は、スケマティックテーブルとネットワークテーブルを時間内に更新し、ネットワークテーブルを手動で変更し(最初のステップと同じ)、ネットワークテーブルを再ロードする必要があります。

3.配線の手動調整

アース線、電源ライン、電源出力ラインなどを太くする必要があり、折り返されている数本のラインを数回繰り返し、不要な穴をいくつか繰り返してから、VIEW3D関数を使用して実際の効果を確認します。配線密度を表示するためのオプションのツール-密度マップの手動調整、赤は最も密度が高く、黄色は2番目、緑は緩いです。キーボードのEndキーを押して、読み取り後に画面を更新できます。赤い部分は、通常、黄色または緑色に変わるまで緩く調整する必要があります。

ステップ9:単層表示モードに切り替えます(メニューコマンド[ツール]-[設定]をクリックし、ダイアログボックスの[表示]列で[単層モード]を選択します)。

各配線層のラインをキレイに美しく引きます。手動で調整する場合は、DRCを頻繁に実行する必要があります。これは、一部の回線が切断され、休憩の途中から数行上がる場合があるためです。終了したら、各配線層を個別に印刷して、行を変更するときの参照を容易にすることができます。それまでの間、常に3D表示と密度マップ機能を使用して表示する必要があります。

最後に、単一レイヤー表示モードをキャンセルして保存します。

ステップ10:デバイスにラベルを再度付ける必要がある場合は、メニューコマンド[ツール] / [再注釈]をクリックして方向を選択し、[OK]ボタンを押します。

回路図に戻り、Tools-Back Annotateを選択し、新しく生成された* .WASファイルを選択したら、OKボタンを押します。回路図の一部のラベルは、見た目を良くするためにドラッグアンドドロップする必要があります。すべての調整を行い、DRCに合格したら、シルクスクリーンレイヤーのすべてのキャラクターを適切な位置にドラッグアンドドロップします。

コンポーネントの下またはビアパッドの上に文字を配置しないように注意してください。特大の文字の場合、DrillDrawingレイヤーは、必要に応じていくつかの座標(Place-Coordinate)とサイズ((Place-Dimension))で配置できます。

最後に、プレート名、設計バージョン番号、会社名、ファイルの最初の処理日、プレートファイル名、ファイル処理番号などの情報を入力します(5番目のステップに示す図を参照)。また、サードパーティが提供するプログラムを使用して、マクロ基板 ROTEL99およびPROTEL99SE専用基板中国語入力パッケージにBMP2基板.EXEやFONT.EXEなどのグラフィックや中国語コメントを追加できます。

ステップ11:すべてのビアとパッドの涙

ティアドロップは堅牢度を高めますが、ボード上の線をより醜くします。キーボードのSキーとAキーを順番に押して(すべて選択)、[ツール]-[ティアドロップ]を選択し、[一般]列の最初の3つを選択して、最終的なファイルをPROTELに変換する必要がない場合は、[追加]および[トラック]モードを選択します。 DOS形式のファイル他のモードを使用して、[OK]ボタンを押すこともできます。キーボードのXキーとAキーを順番に押します(すべてオフ)。パッチと単一パネルの場合、それらを追加する必要があります。

ステップ12:銅で覆われた領域を配置する

デザインルールの安全間隔を一時的に0.5〜1mmに変更し、エラーマークをクリアします。 Place-Polygon Planeを選択して、銅を各配線層の接地ネットワークに配置します(パッドを円弧で包む代わりに、可能な限り八角形を使用します。最後に、DOS形式のファイルに変換する場合は、次の図は、最上層に銅のオーバーレイを設定する例を示しています。

設定後、OKを押して銅エリアの境界を描画します。最後の面は描画せずにそのままにしておくことができます。マウスの右ボタンを押して銅線を開始します。デフォルトでは、開始点と終了点は常に直線で結ばれています。回路周波数が高い場合、オプションのグリッドサイズはトラック幅よりも大きく、グリッド線がオーバーレイされます。

残りの配線層の銅を適宜配置し、銅のない層の広い領域を観察し、銅のある他の層にビアを配置し、銅の領域の任意の点をダブルクリックして、銅のコーティングを選択します。 [OK]を直接クリックし、[はい]をクリックしてこの銅線を更新します。いくつかの銅クラッドは、各銅層がいっぱいになるまで数回繰り返されます。デザインルールの安全間隔を元の値に戻します。

ステップ13:DRCをもう一度実行する

Clearance Constraints Max / Min Width Constraints Short Circuit Constraints and Un-Routed Nets Constraintsアイテムを選択し、Run DRCボタンを押します。エラーがある場合は修正してください。すべてのファイルを正しく保存します。

ステップ14:基板メーカーのソフトウェアに適合するようにフォーマット作成をサポートする

PROTEL99SE形式(基板4.0)をサポートする製造元の場合、このファイルは、ドキュメントディレクトリを表示するときに* .基板ファイルとしてエクスポートできます。 PROTEL99フォーマット(基板3.0)処理をサポートする製造元の場合、ファイルを基板 3.0バイナリとして保存し、DRCを実行できます。終了後、保存せずに終了できます。ドキュメントディレクトリを表示しながら、このファイルを* .基板ファイルとしてエクスポートします。多くの製造元がDOSでPROTEL AUTOTRAXのボードしか実行できないため、基板ファイルのDOSバージョンを作成するには、次の手順が必要です。

1. MechanicalレイヤーのすべてのコンテンツをMechanicalレイヤーに変更します。1.ドキュメントディレクトリを表示するときに、ネットワークテーブルを* .NETファイルにエクスポートします。この基板ファイルを開いて表示するときに、基板をPROTEL 基板 2.8 ASCII FILE形式にエクスポートします。 * .基板ファイル。

2. PROTEL FOR WINDOWS 基板 2.8で基板ファイルを開き、[ファイル]メニューの[名前を付けて保存]を選択し、Autotrax形式を選択して、DOSで開くことができるファイルとして保存します。

3. DOSでPROTEL AUTOTRAXを使用してこのファイルを開きます。個々の文字列は、ドラッグアンドドロップまたはサイズ変更が必要になる場合があります。上下に配置されたすべての2脚チップコンポーネントは、パッドのX-Yサイズを交換する可能性があり、それらは1つずつ調整されます。大きな4列のパッチICも、すべてのX-Yパッドで交換可能です。自動調整は途中までしかできません。手動で1つずつ変更します。いつでも保存してください。このプロセスは人為的ミスを起こしやすいものです。 PROTEL DOSバージョンにはUNDO機能がありません。以前に銅線を包んでいて、パッドを弧で包むことを選択した場合、すべてのネットワークが基本的に接続されます。これらの弧を1つずつ削除して変更するのは非常に骨が折れるので、八角形でパッドをラップする必要があることをお勧めします。これらが完了したら、以前にエクスポートしたネットワークテーブルをDRCルートの分離設定として使用します。値はWINDOWSバージョンより小さくなければなりません。エラーがある場合は、DRCがパスするまで修正します。

GERBERを直接生成し、製造元にファイルをドリルしてFile-CAM Managerを選択することもできます。 [次へ>]ボタンを押して、6つのオプションを取得します。 Bomはコンポーネントリストテーブル、DRCはデザインルール検査レポート、Gerberはリソグラフィファイル、NCドリルはドリルです。穴ファイル、自動ピックアンドプレイスファイルのピックプレース、テストポイントレポートのテストポイント。ガーバーを選択した後、プロンプトに従ってステップバイステップで進んでください。生産工程能力に関連するいくつかのパラメータは、印刷版の製造業者によって要求されます。完了を押すまで。生成されたガーバー出力1を右クリックし、[NCドリルの挿入]を選択して、ドリルファイルを追加します。次に、マウスの右ボタンをクリックし、[CAMファイルの生成]を選択して、実際の出力ファイルを生成します。照明ファイルは、CAM350でエクスポートして開き、検証することができます。電源プレーンは負の出力であることに注意してください。

ステップ15:基板製造元にファイルの使いやすさを確認する

処理メーカーにメールまたはコピーを送信し、ボードの材料と厚さを示します(一般的なボードを使用する場合、厚さは1.6mm、特大ボードは2mmを使用できます、RFマイクロストリップボードは通常0.8-1mm左右です、およびボードの誘電率とその他の指標)、数、処理への特別な注意などを記載する必要があります。電子メールが送信されてから2時間以内に、工場に連絡して受領を確認してください。

BOMファイルを生成し、会社の内部規制に準拠する形式にエクスポートします。

フレームのねじ穴コネクタなど、シャーシの機械加工に関連するパーツ(つまり、他の無関係なパーツが選択されて削除されます)は、MetricサイズのAutoCAD R14 DWGフォーマットファイルのメカニカルデザイナーにエクスポートされます。

さまざまなドキュメントを整理して印刷します。コンポーネントのリスト、デバイスアセンブリの図面(および印刷比率でマークする必要があります)、設置および配線手順など。

備考:以上の手順で基板リバースエンジニアリング作業が完了します。ただし、基板のクローン作成が必要な場合、作業は半分だけ完了します。 基板のクローン作成には通常、プロトタイピングと複数のテストが含まれ、発生する可能性のあるすべてのエラーをクリアします。

備考:以上の手順でPCBリバースエンジニアリング作業が完了します。ただし、PCBのクローン作成が必要な場合、作業は半分だけ完了します。 基板のクローン作成には通常、プロトタイピングと複数のテストが含まれ、発生する可能性のあるすべてのエラーをクリアします。

一般に、基板ファイル(ガーバーファイル)/ BOMリスト/回路図など、ほとんどの基板リバースエンジニアリングサービスプロバイダーからエンジニアリングファイルが提供されます。

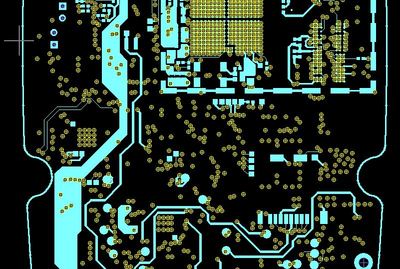

基板ガーバーデータ

ガーバーデータ形式は、オープン2Dバイナリベクトル画像ファイル形式です。 これは、プリント回路基板(基板)業界のソフトウェアがプリント回路基板のイメージ(銅層、はんだマスク、凡例など)を記述するために使用する標準ファイルです。基板メーカーは、提供されたガーバーファイルに従ってベア基板を製造できます。

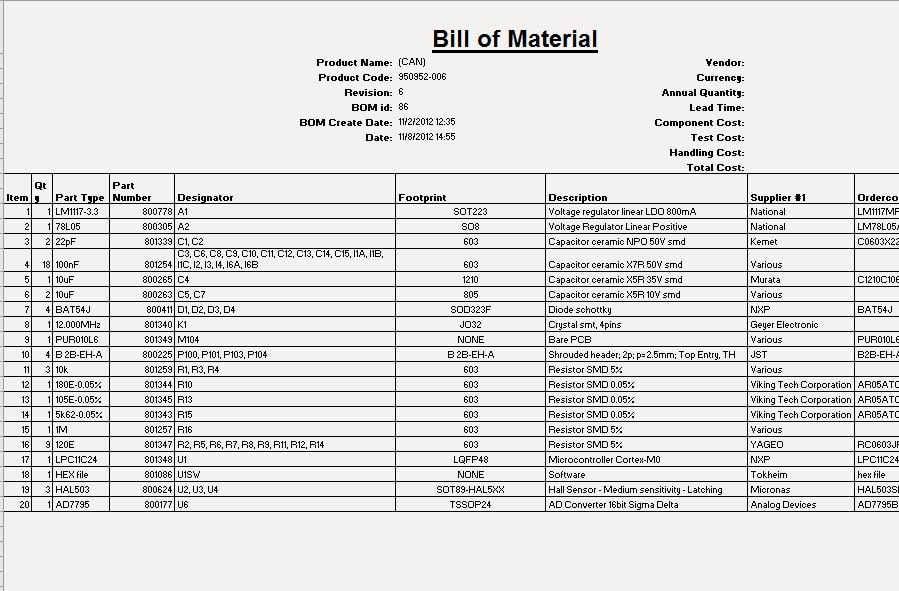

基板 BOMリスト

プリント基板設計の場合、部品表はその特定のプリント回路基板を構築するために必要なすべての部品のリストです。 通常、基板モジュールに取り付けられているすべてのコンポーネントは、基板ベアボードから外されます。 各コンポーネントの場所が記録され、数量を含むモデルがBOMリストにリストされます。 BOMリストは、基板モジュールのコピーのために最終的に顧客に提供されます。

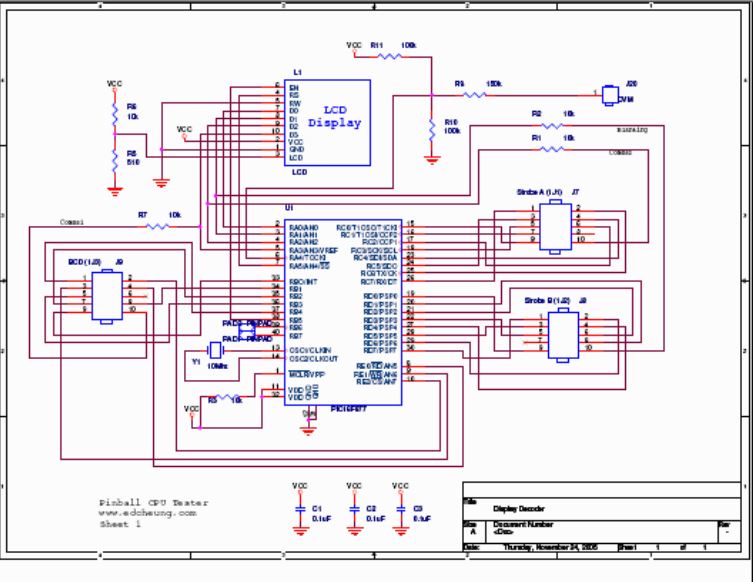

回路図

回路図は、電子回路を文書化するための便利で有益な方法です。 スケマティックダイアグラムの基本的なビルディングブロックは、一連の標準化されたシンボルを使用して、さまざまなコンポーネントタイプを表します。 Fast PCB Studioのエンジニアは、受け取った基板モジュールに従って回路図を逆にします。 回路図は、将来の使用のために顧客に提供されます。 製造バージョンのアップグレードのための基板モジュールの変更。